1.893 millimetri per il direttore di energia più lungo d’Italia

Non era la prima volta che vedevo questo saldatura.

Questo disposable (dispositivo medicale monouso) è già in produzione dal 1999, uno dei primi esempi di utilizzo della nuova generazione dei generatori digitali.

All’epoca, ben 20 anni or sono, i mezzi erano ben più limitati di oggi, la pneumatica era l’unica alternativa per la movimentazione del gruppo sonico e i sonotrodi erano molto più semplici di oggi. Infatti anche l’esperienza sui materiali da utilizzare (alluminio specialmente) era solo all’inizio.

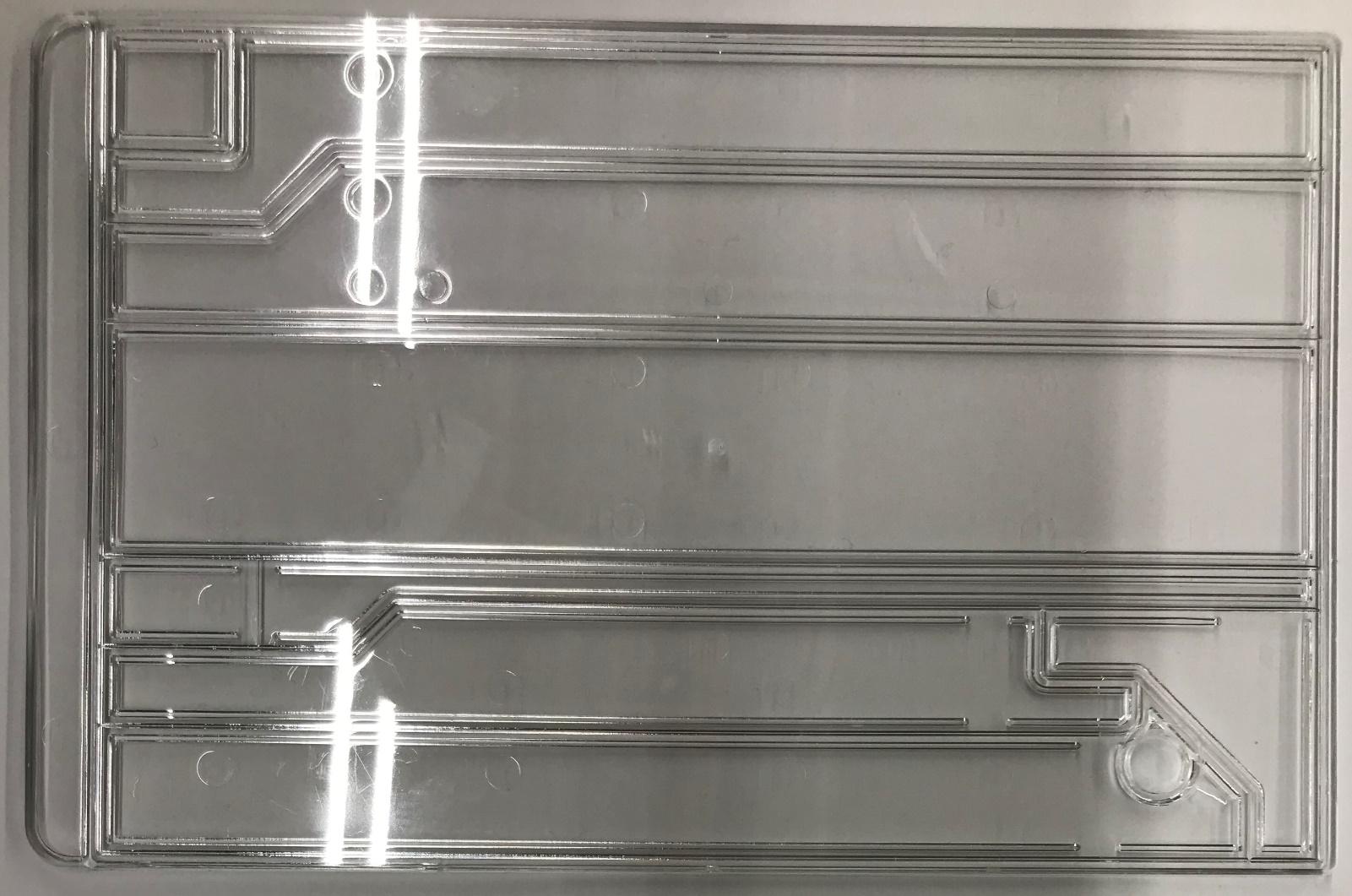

Questo prodotto, per dimensioni generali, lunghezza del direttore di energia e parametri di saldatura richiesti necessitava di una macchina speciale con 2 saldatrici in parallelo sincronizzate con un semplice segnale di “trigger raggiunto”.

Per raggiungere un buon risultato di saldatura era necessario creare un setup diverso per le due saldatrici, non solo perché quando si parla di pneumatica possiamo avere anche il 15% di differenza tra due saldatrici identiche (attriti interni e variazioni dovute al montaggio) ma anche perché i due sonotrodi stessi vibravano in modo diverso con diverse distribuzioni di ampiezza.

Per dati un esempio la forza di trigger può variare da una saldatrice all’altra anche di 100 N e la quota di saldatura relativa anche di 0,05 mm sempre tra una delle due saldatrici e l’altra.

La situazione, come puoi ben immaginare, era di equilibrio “non propriamente stabile” e il responsabile di reparto era costretto a modificare i parametri di saldatura con una certa frequenza per adattarli alle varie situazioni climatiche e di stampaggio.

La sfida?

Saldare questo pezzo di dimensioni 240 x 155 mm, con un direttore di energia di quasi 2 metri di lunghezza e con un solo sonotrodo.

Da dove cominciare?

Il metodo ultrasuoni professionali prevede prima di tutto un’analisi della reale situazione del direttore di energia e di tutta la regione di giunzione. Fidarsi dei 3D va bene, ma l’esperienza mi ha insegnato che una buona verifica a priori del design è il miglior modo di iniziare l’analisi delle saldature.

Con gli ultrasuoni possiamo essere precisi, estremamente precisi. Possiamo gestire grandezze come il millesimo di secondo, il Joule di energia o il centesimo nelle quote ma se la situazione del nostro particolare non è in linea col modello matematico studiato rischiamo veramente di andare incontro a un disastro e nel migliore dei casi richiamo seriamente di perdere un sacco di tempo e di riempire il nostra cesta rossa degli scarti (ne hai una anche tu vicino?).

L’analisi più semplice è sicuramente quella utilizzando il nostro fidato amico microscopio digitale che ci permetterà di analizzare con cura la sezione prima e dopo la saldatura.

Un’analisi di livello superiore è quella utilizzando una tomografia ma, vista la complessità e i costi, ce lo teniamo come asso nella manica in caso l’analisi col microscopio non fosse risolutiva.

Per capire meglio la differenza tra microscopio digitale e tomografia leggi l’articolo dedicato che trovi qui.

Adesso torniamo al nostro medical box.

Essendo progetto di 20 anni il CAD non è disponibile e quindi ci affidiamo solo al disegno (che, viste le condizioni probabilmente è stato tenuto in qualche soffitta ed è diventato nel frattempo l’apericena di qualche topo).

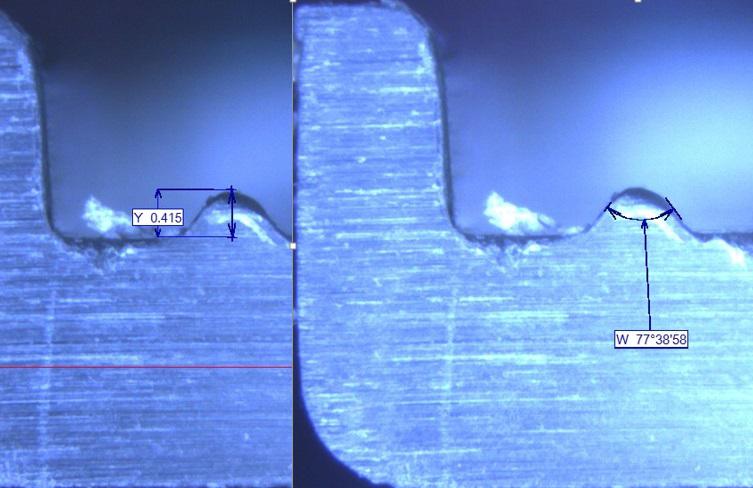

Il disegno ci dice che il direttore di energia di tipo semplice è un 90° con altezza 0,5 mm. Sarà vero?

Eccoti due foto al microscopio della sezione del direttore di energia con la relativa misurazione.

Come puoi vedere abbiamo già il primo risultato. Probabilmente lo stampo è usurato: la lunghezza del direttore di energia è di 0,415 mm (il 20% in meno rispetto al disegno) e il suo angolo è di poco inferiore agli 80°: anche qui siano in una situazione peggiore del previsto.

Anche gli altri punti misurati sono nella stessa situazione, ci dobbiamo adeguare a queste nuove condizioni.

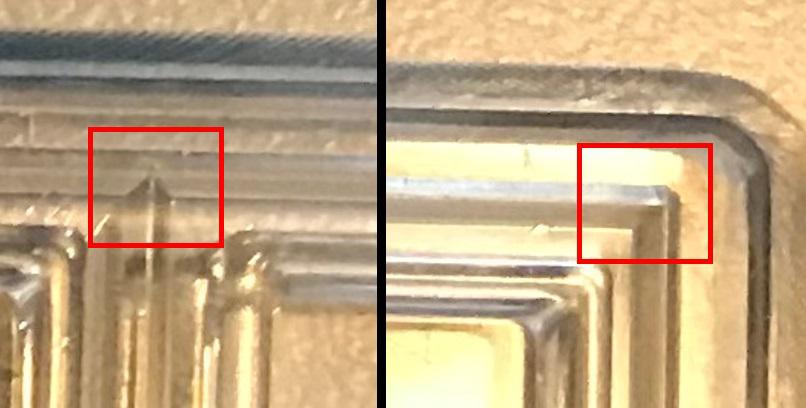

Guadando meglio ci sono altri punti critici del direttore di energia: le aree con pareti adiacenti e gli angoli.

Non è la prima volta che mi trovo di fronte a questi classici errori.

Vediamo se riesci a capire il problema……

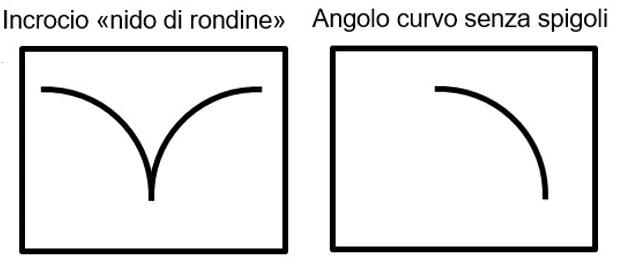

In entrambi i casi questo design provoca un accumulo di materiale non omogeneo (ce n’è troppo!) e in più non permette in fase di fusione un corretto scorrimento nelle 2 o 3 direzioni.

Ricorda, nella saldatura a ultrasuoni solo il vertice del direttore di energia deve essere a spigolo vivo (raggio massimo 0,1 mm), tutto il resto deve essere curvilineo. Ecco come.

Nel nostro caso siamo fortunati perché la saldatura ha tempi molto lunghi (attorno ai 3 secondi) con forze molto elevate (oltre i 3.000 N) e il materiale viene “forzato” a scorrere mentre le bave non sono considerate un problema.

Per i tuoi prossimi progetti ti conviene comunque fare molta attenzione a questi piccoli particolari di progettazione che potrebbero, se non osservati, crearti più di qualche grattacapo!

A questo punto non abbiamo altra scelta che continuare in queste condizioni anche se vorrei darti comunque qualche suggerimento se ti dovessi trovare anche tu a progettare o saldare dei particolari di queste dimensioni. Nel nostro caso il materiale è il PS ma in generale questo vale per tutti i materiali amorfi e specialmente per quelli semi-cristallini.

Un direttore di energia di 0,5 mm (o inferiore, come in questo caso) non è chiaramente sufficiente.

2 sono i problemi principali:

-

Poco materiale: come hai visto dalle foto il direttore di energia in questo caso sembra un pisello…senza il suo baccello! Hai bisogno di almeno 0,8 mm o meglio di 1 millimetro.

-

Poco margine dimensionale: questo è il punto più importanteper particolari con dimensioni tridimensionali superiori ai 150 mm le tolleranze dimensionali si fanno importanza sia come lunghezza che come altezza delle pareti. Un direttore di energia più lungo aiuta a compensare le tolleranze rendendo il tuo processo più stabile e ripetibile.

Visto che le Missioni Impossibili sono il pane quotidiano di chi come me e te deve raddrizzare situazioni disperate, allora chiave dinamometrica in mano andiamo a fare le prime saldature!

Il sonotrodo in alluminio preparato per l’occasione misura 245 x 160 millimetri. In questi casi possiamo accettare l’alluminio visto che il 99% delle aziende non è in grado di progettarne uno in titanio, rimane comunque il fatto che il punto più critico del sonotrodo è sul filetto. La vite sonica di dimensioni M12x1,25 è in titanio così come il booster quindi dobbiamo calcolare un certo consumo dell’alluminio.

Il mio cliente ha già provato ad eseguire questa saldatura con una saldatrice pneumatica standard ma si è trovato davanti ad 2 problemi di saldatura dovuti alla massa del sonotrodo:

-

Bassa forza trigger necessaria: massimo 350 N altrimenti il sonotrodo non riesce ad iniziare la vibrazione e il generatore va subito in sovraccarico (overload).

-

Massimo booster 1:2 possibile: stesso discorso di prima, oltre questo valore il generatore va frequentemente in overload.

Nonostante il test sia stato eseguito su una saldatrice di gamma medio-alta con cilindro da 63 mm (massima forza di spinta 2.150 N) subito sono emersi problemi dovuti alla costanza e alla ripetibilità del risultato. Per ottenere una discreta saldatura utilizzando una sola saldatrice pneumatica, rispetto alle 2 attuali, Andrea (tecnico estremamente esperto e pratico) era dovuto scendere fino a 1,1 millimetri di profondità relativa contro i valori standard tra 0,84 e 0,88 mm.

La saldatrice aveva dato qualche errore di pressione per arrivare ai 2.150 N e il tempo di saldatura era oltre i 4 secondi. Infatti il sonotrodo e il pezzo erano diventati così caldi che ci avrebbe potuto cucinare le uova all’occhio di bue sopra!?

Come si sarebbe comportato il sevo motore la nostra GENESIS?

Il generatore avrebbe retto alte forze e ampiezze senza andare in overload?

Partiamo col primo pezzo!

Dopo i circa 3 secondi di saldatura con il primo set di parametri ricavati dal DOE che avevo fatto a casa, il commento di Andrea mi ha stupito e fatto ridere nello stesso tempo….

“…se questa è la prima saldatura allora posso già andare a casa senza aver assaggiato le specialità della cucina veneta-asolana!”

In effetti il primo pezzo era già saldato su tutto il profilo dei 1.893 millimetri senza nessun piantaggio (incastro del direttore di energia senza una corretta fusione; ciò accade frequentemente quando le tre principali grandezze, ampiezza, forza e velocità hanno dei valori non compatibili col particolare).

-

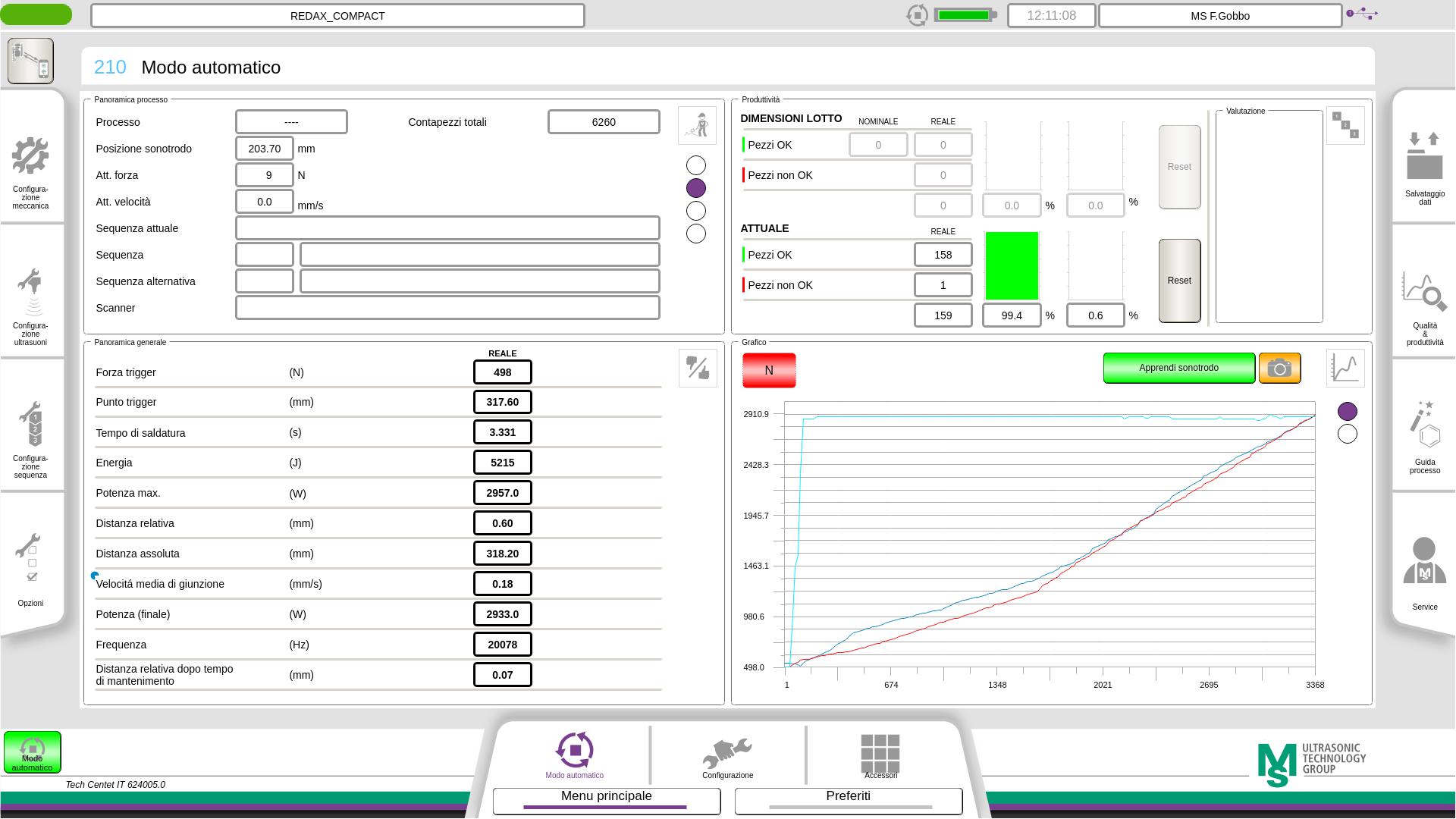

3.182 N di forza di spinta raggiunta (nonostante il limite software a 3.000) ma i nostri mitici colleghi dello sviluppo software sanno che ogni tanto serve un po’ di spinta in più così la saldatrice può andare in modo automatico fino a 3.500 N

-

Oltre 4.000 W di potenza utilizzata senza nessun overload

-

Oltre 6.000 J di energia utilizzata…praticamente come mandare un razzo sulla luna

-

Quota relativa stabile tra 0,5 e 0,67 millimetri senza bisogno di salire oltre questo valore per avere un direttore di energia completamente fuso

-

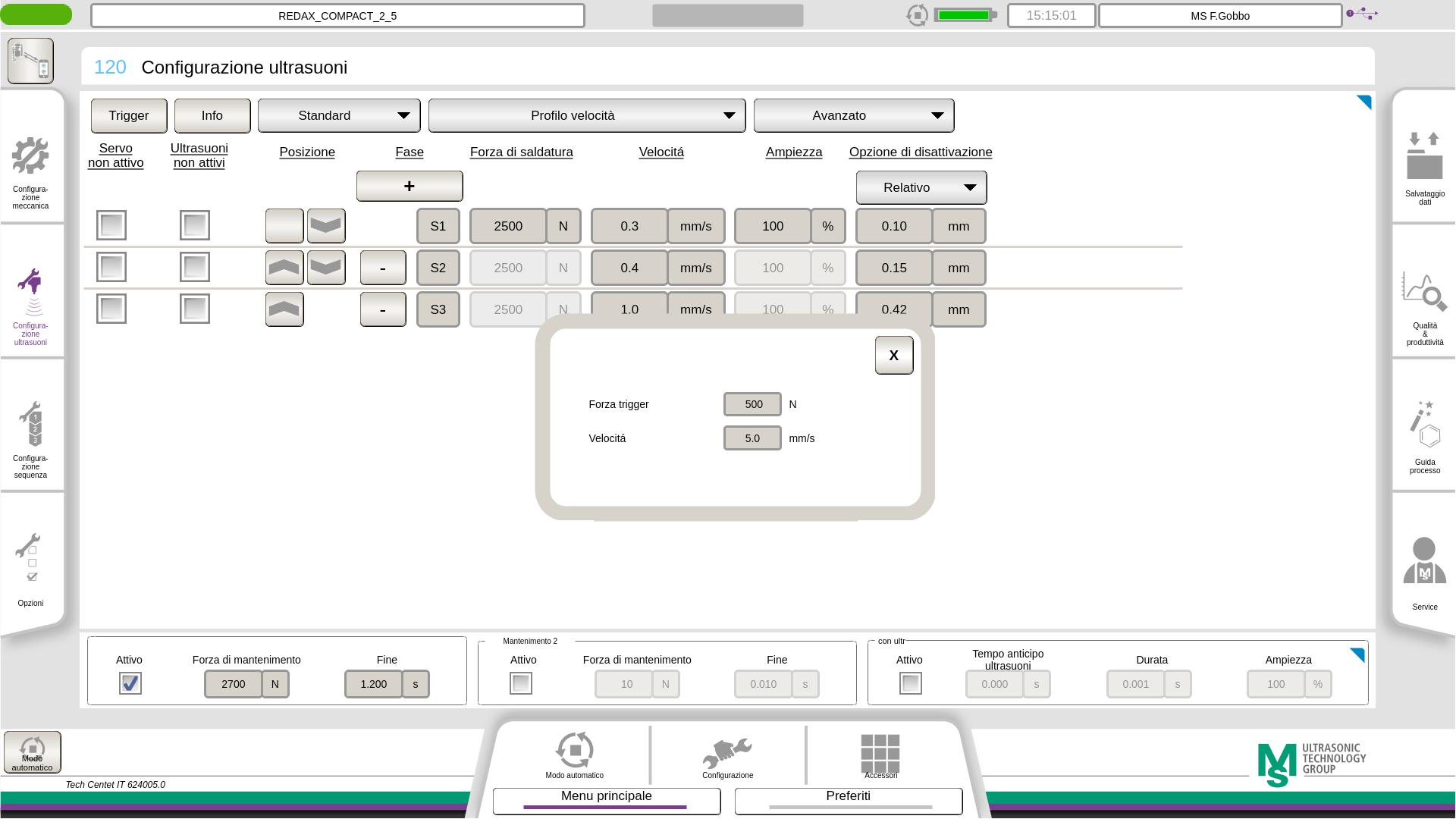

500 N di forza trigger senza nessun overload (siamo saliti fino a 700 N senza avere il minimo problema ma visti i risultati positivi e qualche scricchiolio del pezzo abbiamo deciso che 500 N potevano essere sufficienti per garantire un corretto accoppiamento

-

Anche il booster 1:2,5 è stato testato con esito positivo anche se il booster 1:2 si è rivelato migliore ai fini della saldatura perché il materiale era più omogeneo e i segni superficiali minimi. 22 micron di ampiezza sono perfettamente corretti per il Polistirene a 20 kHz (anche 18 micron potrebbero bastare ma vista la lunghezza del direttore di energia, volevamo avere maggior margine di processo)

-

Supporto booster in acciaio inox a 8 viti di fissaggio e booster rigido (senza o-ring) di montaggio per la garanzia della maggiore precisione e stabilità della posizione (tolleranza < 0,01 mm)

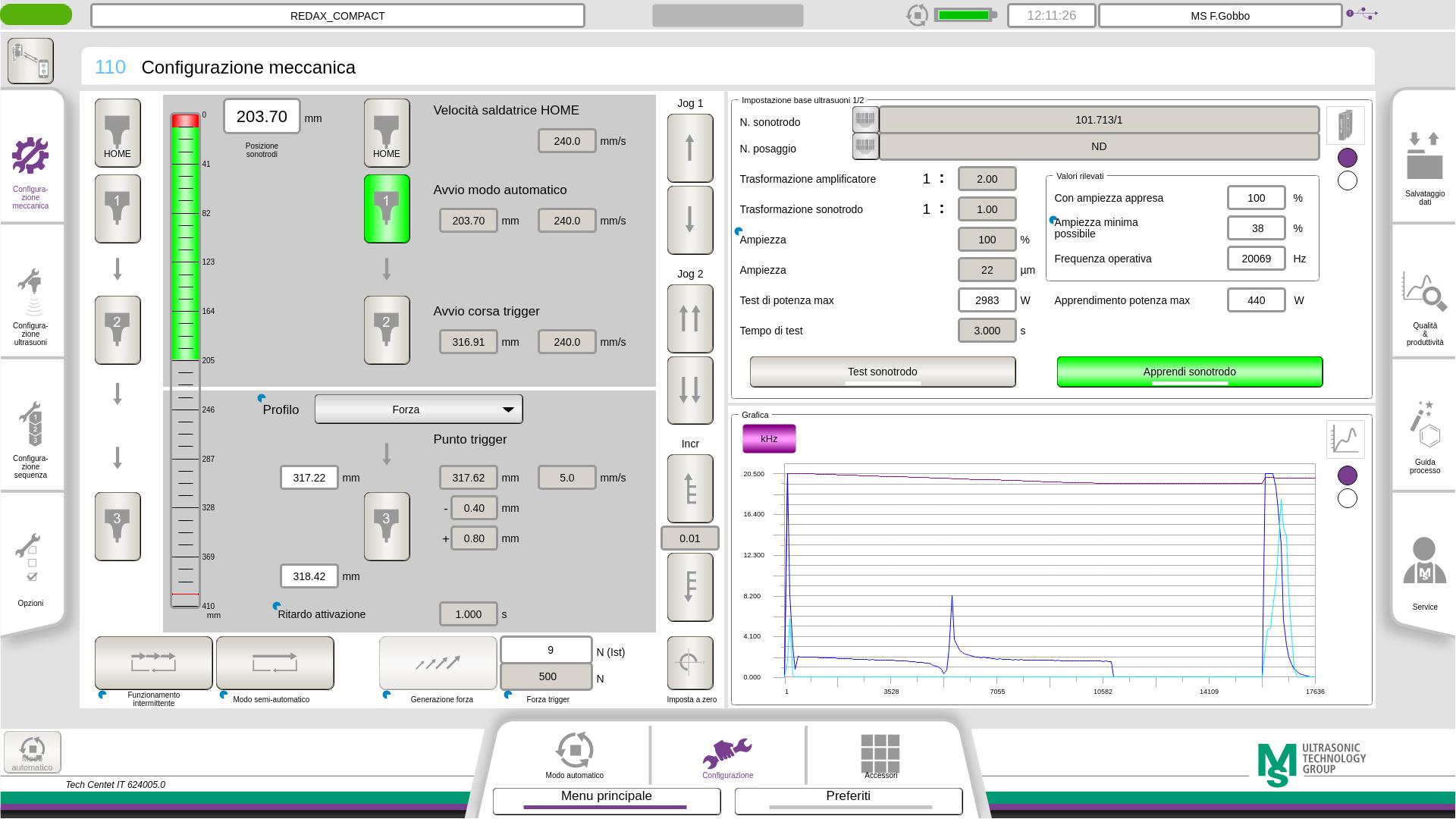

Come sempre qui sotto trovi i parametri che abbiamo utilizzato in modo che ti possano aiutare nei tuoi progetti presenti e futuri nella saldatura a ultrasuoni.

Osserva in grafico di saldatura, andamento di forza e profondità relativa di fusione vanno a braccetto come due innamorati.

Missione compiuta e adesso Andrea può gustare in santa pace un pranzo a base di carne salata trentina con un buon bicchiere di prosecco!

In bocca al lupo e buone saldature!

Francesco

Lascia un commento