Qualcosa che nessuno ti ha mai detto: i 2 principi fondamentali

Se hai letto attentamente l’articolo di introduzione, ora di sicuro conosci i tre fondamentali driver della saldatura a ultrasuoni.Il secondo passo è fatto da 2 fondamentali principi che dovrai sempre considerare per ogni tua futura applicazione.

I principi non sono assoluti e non solo vincolanti però ti renderanno la vita molto più facile e i tuoi risultati saranno notevolmente migliori.

-

La frequenza più elevata è sempre da preferire se possibile.

-

Un polimero termoplastico che richiede un’ampiezza di saldatura minore rende il processo più affidabile e il design più efficace.

Queste non sono leggi assolute e neppure obblighi progettuali, sappi però che se li terrai in dovuta considerazione ti renderanno la vita molto più facile riducendo almeno del 50% il tempo di sviluppo e ti permetteranno di avere facilmente un’efficienza di produzione migliorata fino al 70% da subito.

Se non hai molta esperienza in merito magari questi due principi ti saranno nuovi ma se ti occupi di saldatura da un tempo relativamente lungo, diciamo almeno 8-10 anni, dovresti provare a rivedere ciò che hai fatti finora alla luce di queste linee guida.

La maggior parte di voi lavora con saldatrici 20 kHz che, oltre che lo standard principale e più diffuso, rappresenta il cavallo di battaglia di molti produttori di saldatrici.

La ragione è ovviamente perché col 20kHz si riesce a fare tutto, pezzi grandi e piccoli, membrane, giranti, filtri per il sangue, connettori, fanali, ecc. insomma il campionario completo di chi lavora con gli ultrasuoni.

Quello che nessuno però ti dice è che molti dei tuoi progetti ti sarebbero costati meno e sarebbero anche riusciti meglio con frequenze superiori.

In particolare:

- avresti risparmiato sul costo dell’attrezzatura (più alta è la frequenza, più piccoli sono i componenti e meno costano)

- avresti avuto un tempo ciclo inferiore (minor peso significa miglior maneggevolezza e spazi più contenuti)

- avresti consumato meno energia (aumentando la frequenza diminuisce l’ampiezza richiesta)

- avresti avuto saldature più precise (forza di saldatura più precisa e minor impatto sul resto del particolare perché all’aumentare della frequenza diminuisce lo spessore di penetrazione nel materiale)

- avresti avuto ingombri più contenuti sulle tue macchine automatiche

Dunque andiamo per ordine e partiamo dalle considerazioni sulla frequenza.

Visto che le uniche informazioni in lingua italiana sulla saldatura a ultrasuoni vengono dai siti dei produttori, che notoriamente tendono a nascondere ciò di cui non dispongono e dare particolare enfasi alle uniche soluzioni in cui si sentono confidenti e dove avviamento il margine è più alto, ti sarà utile sapere che gli strumenti di saldatura a ultrasuoni offrono una gamma di utilizzo dai 15kHz fino ai 70kHz.

E tu che credevi esistesse solo il 20, 30 e 40kHz?

Niente di grave, ti venivano solo nascoste alcune informazioni che potevano esserti utili semplicemente perché chi ti ha dato queste informazioni non aveva interesse a darti informazioni su prodotti o utilizzi di cui lui non poteva disporre.

Diciamo che storicamente la selezione, tra le frequenze più utilizzate come la 20kHz e quelle meno conosciute come la 15kHz, è stata fatta in base alle scelte dei primi e più importanti fabbricanti che a partire dagli anni 60 hanno sviluppato la saldatura così come la conosci.

Nel mio lavoro quotidiano utilizzo esclusivamente 3 frequenze: 20, 30 e 35kHz e saranno le uniche che tratterò in questo blog.

Con questo non voglio dire che siano le uniche utili da poter essere utilizzate, intendo solo dirti che il lavoro da me svolto in questi anni riguarda queste frequenze e che se sceglierai qualcosa di diverso il mio supporto sarà limitato.

Come frequenza per particolari più grandi che richiedono una maggiore potenza, in Europa si è scelto di utilizzare, come prima frequenza di entrata la 20 kHz.

Nel campo automotive, per avere un sonotrodo invece di due, ho visto usare anche generatori e sonotrodi 15kHz ma l’affidabilità e i risultati erano a dir poco penosi perché la distribuzione di ampiezza sulla superficie di contatto del sonotrodo era assolutamente non costante e tra un punto e l’altro c’era anche il 40% di differenza di ampiezza.

In questo caso il 20kHz, rispetto alla 15kHz, offre la maggior parte dei vantaggi in termini di dimensioni, garantendo nel contempo uno spazio più contenuto e un’efficienza energetica assolutamente superiore. Per dare più ampie possibilità di utilizzo ci si è concentrati più sulle potenze dei generatori, che partono dai 900 W per arrivare fino ad a 6.200 W che è il più alto valore in commercio per generatori standard. Sono stati realizzati anche alcuni generatori da 12.000 W, ma, il prezzo molto elevato e il limitato utilizzo, (principalmente applicazioni automotive di grandi dimensioni) fa si che siano molto rari.

Il fatto di aver pensato a così tante taglie di generatori disponibili è perché, sempre più nel mercato di oggi, le aziende (e tu lo sai bene!) hanno bisogno della massima flessibilità in fase produttiva e il semplice fatto di poter scegliere l’abito più “su misura” permette di avere investimenti più oculati e sostenibili.

Dal punto di vista tecnico, più alta è la frequenza e più sono piccoli gli utensili che si possono utilizzare.

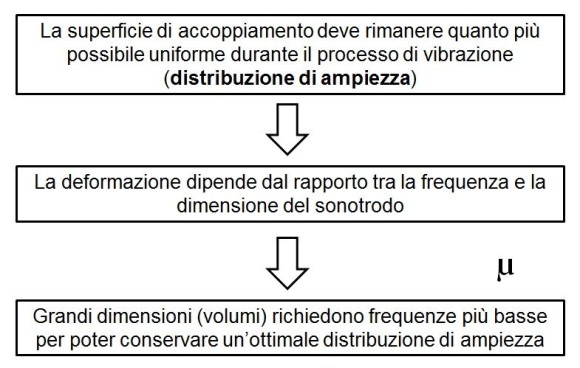

Ho creato un piccolo schema per spiegarti in modo semplice questo concetto di carattere tecnico.

Ritornerò sull’argomento con più precisione in un post dedicato esclusivamente ai sonotrodi.

Ritornerò sull’argomento con più precisione in un post dedicato esclusivamente ai sonotrodi.

Qui sotto ti ho inserito un piccolo schema delle potenze disponibili, in base alla frequenza, e dei relativi valori di ampiezza di picco.

Continuando l’analisi delle frequenze disponibili, passiamo alla seconda più diffusa: la 35kHz.

In questo caso, grazie alle dimensioni molto compatte, alla precisione di utilizzo e alla disponibilità di 1.200 W, è diventata la frequenza di riferimento per la maggior parte delle lavorazioni nel mercato automobilistico tedesco oltre che il riferimento per la saldatura delle membrane e dei disposable medicali di dimensioni ridotte con richieste di milioni di particolari annui.

In Italia, tu che conosci bene il mercato automotive locale saprai benissimo che si utilizza prevalentemente il 30kHz. Perché?

La risposta è semplice e tipica di molti standard presenti su mercato.

Questa è stata la frequenza proposta, più di 25 anni fa, alla nostra grande azienda torinese e da allora non è più stata cambiata.

Il motivo per cui anche a distanza di anni e coi recenti sviluppi tecnologici, pochi in Italia lavorano col 35kHz invece che col 30kHz è che nessuno si vuole accollare la minima responsabilità di modificare capitolati vecchi di 20 anni. In questo caso, tu che lavori in una grande azienda lo sai meglio di me, molti manager preferiscono continuare con scelte obsolete, invece che intraprendere nuove e migliorative soluzioni solo perché tengono molto più alla loro posizione che al bene dell’azienda.

L’innovazione richiede coraggio e fiducia nei propri mezzi. Non tutti ne sono all’altezza.

Ultimamente, però, anche in Italia ci si è resi conto che per le saldature dei cruscotti, dei nodi porta e dei paraurti, i vantaggi offerti dall’utilizzo del 35kHz sono tali da costituire una tendenza sempre più preponderante.

Il concreto vantaggio di avere una maneggevolezza decisamente superiore, ingombro ridotto fino al 30%, consumo energetico ridotto fino al 20%, e dei costi del materiale inferiore, fanno si che questa frequenza nei prossimi anni prenderà sempre più piede seguendo l’esempio tedesco degli ultimi 30 anni.

Per ciò che riguarda invece la frequenza 30kHz, l’utilizzo è molto limitato e tendo personalmente ad usarla solo ed esclusivamente quando:

- siamo al limite dimensionale dei sonotrodi 35kHz

- si hanno situazioni al limite in cui una piccola deriva di processo può inficiare l’effettiva efficienza produttiva

- serve una forza di saldatura più alta di 4-500 N (richiesta magari da una regione di giunzione non correttamente dimensionata)

- è richiesta una saldatura in campo medio/lontano (6-8 mm) in cui il 35kHz farebbe fatica a penetrare

Anche in questo caso la regola che ti invito a seguire è di eseguire dei seri test in laboratorio e capire il comportamento della saldatura su un numero di campioni sufficienti a creare una statistica significativa (50-80 saldature sono sufficienti).

Il fatto che esistono così tanti fattori (materiali, design, tolleranze, caratteristiche da soddisfare, ecc., sono per citarne alcuni) che influenzano in modo significativo porta molto spesso a trovare le migliori soluzioni sulla base dei risultati dei test sui particolari reali.

Per ciò che riguarda la scelta il materiale, come ho riportato nell’articolo sui termoplastici, i materiali amorfi, per via delle struttura più definita e rigida a livello molecolare, richiedono una minor ampiezza per essere saldati.

Il tutto si traduce in questi 10 chiari vantaggi per te che devi progettare i particolari:

- possibilità di aumentare la distanza tra la superficie di contatto del sonotrodo e l’area di giunzione

- possibilità di utilizzare sonotrodi di dimensioni maggiori

- possibilità di saldature sicure anche se l’area di giunzione non è perfettamente perpendicolare con la superficie del sonotrodo

- avere un tempo di saldatura più breve e di conseguenza una riduzione dello stress sul componente

- diminuire l’impatto della precisione dello stampaggio che non sarà più un aspetto forzatamente critico perché le tolleranze avranno un limitato impatto sui risultati finali

- ridurre le bave o le fuoriuscite di materiale in zone non volute

- ridurre i segni o i graffi estetici sui pezzi

- poter utilizzare un centraggio meno preciso

- avere un supporto del posaggio possibile anche nelle aree più distanti dalla regione di giunzione

- ottenere una ripetibilità costante e garantita dei risultati

Se nelle tue precedenti esperienze ti sei trovato di fronte a uno o più di queste possibili situazioni, saprai benissimo perché il nostro secondo principio è così fondamentale.

Alcune brevi note per spiegarti meglio come evitare errori o problemi che si possono verificare nello sviluppo delle tue applicazioni.

Nella saldatura a ultrasuoni, per convenzione, abbiamo stabilito 3 tipologie di soluzioni a seconda della distanza tra la superficie di contatto del sonotrodo e la regione di giunzione:

- saldatura in campo vicino: < 3 mm

- saldatura in campo medio: > 3 mm fino a 8 mm

- saldatura in campo lontano: > 8 mm fino a 12/14 mm

Ora stai molto attento a quello che ti sto per dire perché è di fondamentale importanza per la perfetta riuscita delle tue presenti e future soluzioni.

Per l’equazione di propagazione delle onde nei mezzi materiali (che non sto qui a dimostrarti perché sarebbe inutile e noioso allo scopo di questo articolo), lo spessore di penetrazione è inversamente proporzionale alla frequenza della vibrazione utilizzata.

Tutto questo significa praticamente che il tuo particolare “assorbe” o smorza le onde soniche che lo investono, più rapidamente quanto più alta è la frequenza che utilizzi.

La diretta conseguenza è che con un 20kHz riusciamo a raggiungere punti più distanti (da dove viene fisicamente applicato il sonotrodo) rispetto a utilizzare un 35kHz. Nota bene che, di conseguenza, una saldatura con un 20kHz solleciterà molto di più il tuo particolare (anche nelle zone non coinvolte dalla saldatura, quindi più distanti dall’area di giunzione) rispetto a quanto farebbe un 35kHz che sarebbe quindi più “dolce” con le aree prossime alla saldatura.

Come ti puoi ben rendere conto, tra i due principi c’è un’influenza reciproca.

Praticamente nelle saldature di campo lontano è quasi impraticabile l’utilizzo del 35kHz e spesso anche il 20kHz non da buoni risultati. Io stesso non ho mai visto una soluzione di saldatura precisa e ripetibile oltre i 18 mm, inoltre, nel caso scegliessi un polimero come il PP che già richiede un’ampiezza (valore di picco) di almeno 38 micron dovresti escludere sia saldature in campo lontano che dimensioni eccessive che non permetterebbero ai tuoi sonotrodi di avere una trasformazione sufficientemente alta per arrivare ai valori di ampiezza richiesta. Se a questo aggiungiamo anche il fatto che in certi casi non vi è perfetta perpendicolarità tra superficie di contatto del sonotrodo e regione di giunzione, allora l’energia che effettivamente utilizzerai per la saldatura sarà solo una frazione di quella effettivamente prodotta dal generatore.

Non ti preoccupare se tutto questo concetto non ti è sufficientemente chiaro, analizzeremo il calcolo dell’ampiezza coi rapporti di trasformazione di booster e sonotrodo in un articolo a parte.

L’ultima considerazione che voglio fare riguarda il tempo effettivo di saldatura.

In questo caso, l’aspetto più importante da considerare riguarda il tempo di innesco e la durata dell’azione attiva degli ultrasuoni di cui il pezzo ha bisogno per essere saldato.

Per renderti le cose facili, ti posso dire che un processo di saldatura, per essere efficiente e stabile ha bisogno di un tempo di innesco (ovvero da quando iniziano gli ultrasuoni a quando il particolare comincia a fondere) minore di 50 ms, velocità di saldatura compresa tra 2 e 4 mm/s e mantenimento di questo valore per tutto il processo di saldatura.

Nella pratica questi valori vengono rispettati in modo abbastanza preciso dai processi di saldatura affidabili e ripetibili. Ad ogni modo l’ultimo consiglio che voglio darti in questo articolo è che, qualunque siano le grandezze in gioco e i parametri utilizzati, chi comanda è sempre il particolare e la sua conformità.

Se hai una saldatura a ultrasuoni che rispetta le specifiche e una ripetibilità costante e indipendente dai fattori esterni come le tolleranze o i lotti di produzione, allora hai fatto bene il tuo lavoro.

Se non è così, o continui ad avere ogni giorno un nuovo problema o ti decidi a chiamarmi per capire come posso fare per aiutarti nel risolvere la situazione!

Buon lavoro e, chiunque tu sia, sii sempre unico.

Francesco

Lascia un commento